Vielleicht ist es ja Übersättigung, denn seit Jahren ist von nichts anderem als Digitalisierung, Internet der Dinge und Industrie 4.0 die Rede. Da es ist dann schon erstaunlich, dass die strategische Bedeutung der Digitalisierung in den deutschen Chefetagen sinkt – eines der Ergebnisse der Studie „Digitale Transformation 2019. Die Zukunftsfähigkeit deutscher Unternehmen“ der Digitalisierungsberatung Etventure. Bei der Vorgängerstudie im letzten Jahr nannten noch rund zwei Drittel (62%) der befragten Großunternehmen die digitale Transformation als eines der drei wichtigsten Unternehmensziele, in diesem Jahr waren es nur noch etwa die Hälfte (54%).

Doch statt Überdruss könnte es auch einen anderen Grund haben, wie die Autoren der Studie vermuten: Die Selbstberuhigung mit den Gedanken „Es wird schon nicht so schlimm“ oder „Wir sind doch Weltmarktführer“. Wer sich mit Digitalisierung intensiv beschäftigt, weiß genau: Das schützt vor nichts, siehe Nokia und Kodak. Die digitale Transformation sollte also im Denken der Unternehmenslenker eine hohe Bedeutung haben.

Die Industrie 4.0 ist angekommen – aber noch nicht überall

Etventure untersuchte in seiner Studie die Wirtschaft in der ganzen Breite und befragte dafür zur Hälfte Dienstleistungsunternehmen und nur zu einem Drittel Firmen aus Industrie und verarbeitendem Gewerbe. Ein etwas detailreicheres Bild malt der „Deutsche Industrie 4.0 Index 2019“ der Unternehmensberatung Staufen. So gehören die Firmen der drei deutschen Schlüsselbranchen Maschinenbau, Elektrotechnik und Automobil zu den erfolgreichen Digitalisierern der deutschen Wirtschaft. Der Index und damit die Verbreitung von Industrie-4.0-Konzepten steigt seit Jahren. (Siehe die Slideshow am Beginn dieses Beitrags)

Das wichtigste Ergebnis: Jedes zweite Industrieunternehmen aus den Fokusbranchen setzt auf die Smart Factory und andere Elemente aus der Industrie 4.0. Die größten Fortschritte bei der Digitalisierung hat die Elektroindustrie gemacht: Mehr als zwei Drittel der Unternehmen setzen auf die Smart Factory. Der Maschinenbau ist nur wenig zögerlicher. Schlusslicht ist die Automobilindustrie, in der weniger als jedes zweite Unternehmen Industrie 4.0 umsetzt. Dieser Wert ist gegenüber der Untersuchung von 2018 sogar zurückgegangen. Auch hier wird also die Krisenstimmung deutlich, die aktuell in der Automotive-Branche herrscht.

Doch die grundsätzlich positiven Ergebnisse bedeuten nicht, dass Deutschland jetzt plötzlich zum Superstar der digitalen Transformation geworden ist. Denn die Ergebnisse der Staufen-Studie zeigen deutlich zwei sehr wichtige Eigenheiten des Deutschland-Modells der Digitalisierung. So geht es in erster Linie um Effizienz und bei der Umsetzung sind die Unternehmen zu vorsichtig, sie verwirklichen in großer Mehrheit lediglich Pilotprojekte. Diese beiden Besonderheiten werden übrigens von anderen Studien bestätigt – mehr dazu in den jeweiligen Abschnitten.

Der deutsche Dreisprung: Effizienz, Transparenz, Kostensenkung

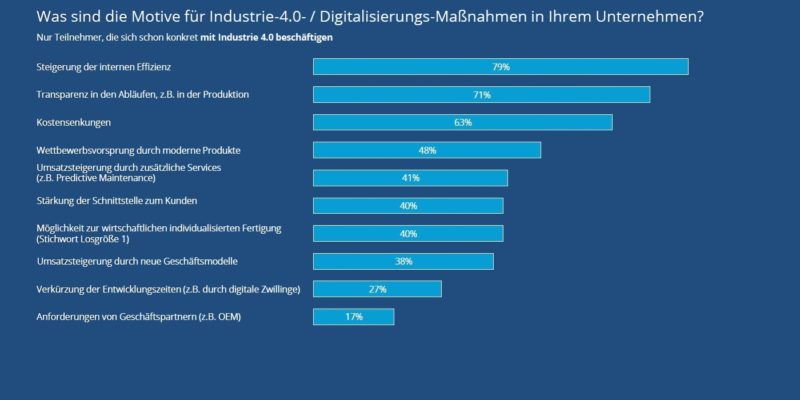

Nach den Motiven für die Digitalisierung gefragt, nennen deutsche Industrieunternehmen seit Jahren dieselben Dauerbrenner: Sie möchten die interne Effizienz steigern, mehr Transparenz in ihren Prozessen erreichen und natürlich die Kosten senken. So auch wieder beim Industrie 4.0 Index für 2019. Auch diesmal geht es zwei Drittel bis drei Viertel der Firmen um genau diese Themen.

Dies ist auch ein wichtiger Grund dafür, dass der erst zum zweiten Mal erhobene Teilindex für Smart Business branchenübergreifend gesunken ist. Auch Staufen kommt in seiner Studie zu dem Schluss, dass das Interesse an neuen Geschäftsmodellen eher mau ist. Nur ein Fünftel der Unternehmen bietet seinen Kunden smarte, vernetzte Produkte und Services an. Die Innovatoren in den Unternehmen werden offensichtlich von den Kostensenkern ausgebremst.

Dazu passen die Ergebnisse der IDC-Studie „Industrial IoT in Deutschland 2019/2020„. Dementsprechend setzen ein Viertel der Unternehmen aus der Industrie und den industrienahen Branchen erste IoT-Projekte um. Dabei sind Unternehmen aus der Industrieproduktion am weitesten fortgeschritten. Bei ihnen steht allerdings die Optimierung im Vordergrund: Die zwei wichtigsten Gründe für das Industrial IoT sind Kostenreduzierung (40%) und die Verbesserung von interner Effizienz und Produktivität (35%).

Die deutsche Vorsicht: Lieber noch ein Pilotprojekt

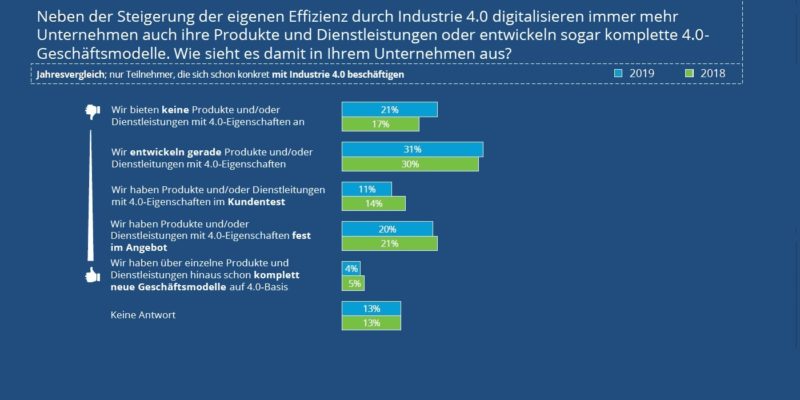

Auch wenn sich eine große Zahl der Unternehmen mit Themen wie Digitalisierung, Industrie 4.0 und Industrial IoT beschäftigt: Komplett neue Geschäftsmodelle (4%) oder die vollständige operative Umsetzung der Smart Factory (8%) sind selten. Stattdessen ist die Szene beherrscht von Einzelprojekten, die bereits seit Jahren einen großen Teil der Industrie-4.0-Initiativen ausmachen.

Besonders deutlich wird dies beim Thema Smart Factory: Jedes zweite Unternehmen hat entsprechende Projekte im Angebot. Vor vier Jahren waren es noch ein Drittel. Zudem wird fleißig entwickelt: Ein Drittel der Unternehmen entwickelt aktuell smarte Produkte oder Services und weitere 10 Prozent testen gerade ihre Entwicklungsergebnisse bei den Kunden. Bei der Umsetzung hapert es allerdings, die auf breiter Front genutzte Smart Factory ist für mehr als 90 Prozent der Unternehmen noch Zukunftsmusik.

„Trotz der vielen Pilotprojekte kommt es nur sehr selten zu einer konkreten Anwendung im Unternehmen. Den Firmen gelingt es nicht, die Projekte nach der Testphase zügig in den Arbeitsalltag zu integrieren.“ Diese Aussage stammt aus einer internationalen McKinsey-Studie zum Digital Manufacturing. Interessant dabei: Unternehmen aus den traditionellen Branchen in allen Industrienationen haben diese Schwierigkeit, nicht nur die deutschen. Das lässt den Schluss zu, dass die Probleme auch der hiesigen Unternehmen eher an den Strukturen und weniger an der Mentalität liegen.

So geht’s: Erst nachdenken, dann digitalisieren

Der Staufen-Index zur Industrie 4.0 zeigt deutlich: Da die Digitalisierung in erster Linie Prozesseffizienz erreichen soll, haben die Endkunden noch vergleichsweise wenig von den Bemühungen. Das zeigt sich beispielsweise In der Autobranche beim sogenannten Connected Car – die OEMs bieten im Moment nur erste Ansätze. Verglichen mit dem Bordcomputer und der Systemsoftware eines Tesla wirkt das unausgereift.

Doch es gibt auch das genaue Gegenteil, nämlich die bewusstlose Digitalisierung von allem und jedem – vom Spielzeug-Teddy mit Sprachnachrichten-Funktion bis hin zum Toaster, bei dem sich der Bräunungsgrad per App einstellen lässt. „Hört auf, alles um jeden Preis zu digitalisieren“, fordert der Software-Unternehmer Amir Karimi in einem Blogbeitrag für mobilbranche.de. „Stattdessen sollte die Frage wieder im Mittelpunkt stehen, wie (und wem) Digitalisierung einen Mehrwert bringt.“

Er kritisiert hier Unternehmen, die zwar digitalisieren, aber vorher nicht nachdenken. Viele smarte Produkte und Services machen nur wenig Sinn und bringen den Kunden nichts. Bei vernetztem Spielzeug gibt es sogar mehr Sicherheitsprobleme als Spielspaß. Karimi stellt die auf Digitaleuphoriker ketzerisch wirkende Frage: „Bis zu welchem Grad muss ein Unternehmen digital werden?“ Seine Antwort: „Ein Bewusstsein für die Werte, die strategische Ausrichtung und die Belastbarkeit des eigenen Unternehmens sorgen für eine gesunde Dosis der Veränderung.“

Hidden Champions gibt es auch in der Industrie 4.0

Aus dieser Sicht relativiert sich auch die gemächlich wirkende Digitalisierungsgeschwindigkeit in der deutschen Industrie. Denn hinter den zahllosen Einzelprojekten und den wenigen smarten, vernetzten Produkten und Services verbirgt sich eine wachsende Wirtschaftsmacht – die digitalen Hidden Champions, wie sie Hermann Simon in einem Aufsatz für den aktuellen Harvard Business Manager nennt.

Simon erkennt den Industriesektor, also die B2B-Märkte, als große Chance für die deutsche Wirtschaft. Hier können sie ihre Erfolgsgeschichte auch in Zukunft fortsetzen. Der Grund: Silicon-Valley-Unternehmen sind blind für Nischenmärkte. Denn genau darum handelt es sich bei den digitalen Märkten für industrielle Prozesse. Sie zeichnen sich durch eine höhere Komplexität als B2C aus sowie durch ein äußerst spezialisiertes Know-how. Simon: „Am Markt ist dieses Wissen kaum verfügbar, es steckt in den Köpfen der Mitarbeiter jener Unternehmen, die auf solche Prozesse spezialisiert sind.“

Der entscheidende Vorteil der klassischen Hidden Champions ist für Simon ihre Kundennähe. Sie kennen sich sehr gut mit der Wertschöpfungskette ihrer Zielgruppen aus und können mit neuen, digitalen Lösungen echten Kundennutzen schaffen. Darüber hinaus haben sie die kalifornische Lektion gelernt: Sie setzen nicht nur auf inkrementelle Verbesserungen, sondern auf „Sprunginnovationen“ – also fundamentale, disruptive Veränderungen.

Das Know-how der Mittelständler macht den Unterschied

Für Simon hat die Digitalisierung ein spezielles Merkmal: Die B2B-Kunden der deutschen Mittelständler wissen häufig selbst nicht, was sie von der Digitalisierung erwarten können oder was diese bewirken kann. Hier greift die Stärke der digitalen Hidden Champions. Sie sind sehr gut darin, Kundenbedürfnisse und Technologie zur Übereinstimmung zu bringen. Dies kann zu Entwicklungskooperationen, Ökosystemen oder im Einzelfall sogar zu einer Fusion führen. Das beste Beispiel dafür ist der Automatisierungsexperte und Maschinenbauer Grohmann Engineering aus Prüm in der Eifel. Er heißt heute Tesla Grohmann Automation und ist am Aufbau der Gigafactories beteiligt.

„Die klare Überlegenheit von Hidden Champions rührt daher, dass sie nicht nur einen Wettbewerbsvorteil besitzen, sondern gleich mehrere“, betont Simon. Dazu gehören Produktqualität, Wirtschaftlichkeit, Service und Lieferpünktlichkeit, aber auch Systemintegration, Benutzerfreundlichkeit und Beratung. Letztlich handelt es sich dabei um Merkmale, die in der Kompetenz der Mitarbeiter wurzeln, so Simon. Dies könne weder im Silicon Valley noch in China nachgeahmt werden.

Die stark digitalisierten Hidden Champions sind beispielgebend für den gesamten deutschen Mittelstand sowie die großen Familienunternehmen. Sie sollten den Fokus auf Innovation richten und die Zwischenphase der Prozessoptimierung und Kostensenkung möglichst rasch verlassen. Dann wird auch der Staufen-Index für Smart Business im nächsten Jahr ähnlich stark ansteigen wie der für die Smart Factory.

Bildquelle: chiradech / Adobe Stock

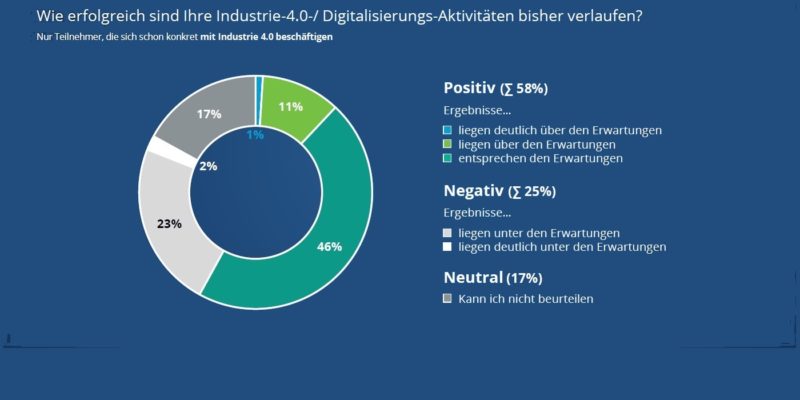

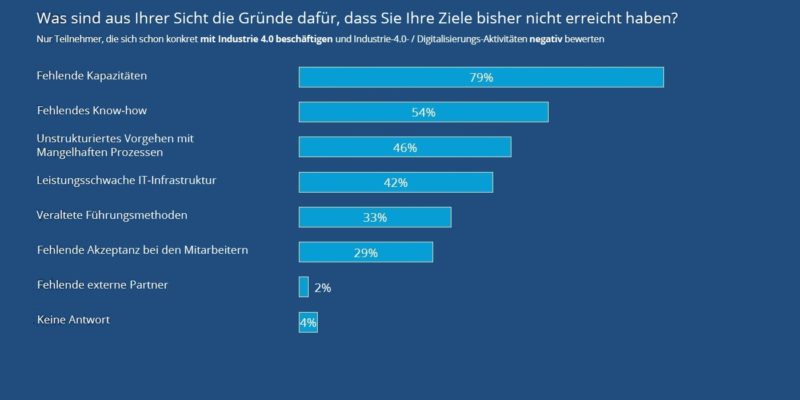

Slideshow: © Staufen AG

Offenlegung: An der hier vorgestellten Studie „Deutscher Industrie 4.0 Index 2019“ war ich als Redakteur beteiligt. Dieser Blogbeitrag ist von der Staufen AG weder beauftragt noch bezahlt worden.